Технологические схемы производства овощ. консервов

Аппараты для пассерования овощей в консервной промышленности

Для пассерования овощей в консервной промышленности в основном применяют паровые плиты системы Крапивина. Достоинство их - малый расход масла (или жира), так как пассерование производится в тонком слое, и частая смена вследствие поглощения его продуктом за один цикл пассерования. К недостаткам плиты следует отнести ее невысокую производительность - 70 кг/ч по моркови и луку, прерывистый цикл работы и наличие ручных операций - загрузка, перемешивание продукта в процессе пассерования, выгрузка.

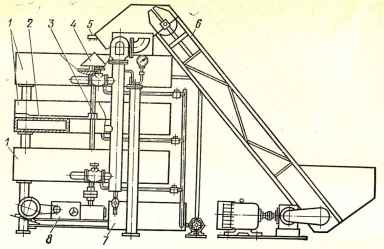

В Краснодарском НИИППе был разработан механизированный аппарат непрерывного действия для пассерования овощей в тонком слое жира с однократным его использованием (рис. 40). Аппарат состоит из трех секций для пассерования, установленных одна под другой. Все секции имеют паровые рубашки.

Вдоль аппарата вращается от привода 8 через вариатор скоростей вал 3. На валу установлены мешалки 2 специальной формы. Окна в двух верхних секциях служат для передачи сырья из одной секции в другую, а окно в нижней секции - для выгрузки пассерованных овощей.

Рис. 40. Схема аппарата непрерывного действия для пассерования овощей: 1 - обжарочные секции; 2 - мешалка; 3 - вал: 4 - распределительный конус; 5 - распылитель; 6 - транспортер; 7 - бак для масла; 8 - привод вала.

Сырье порциями при помощи элеватора подается на распределительный конус верхней секции и орошается подогретым жиром из распылителя. Распылитель может быть отрегулирован на необходимый расход жира в зависимости от дозировки сырья.

Пассерование сырья происходит при непрерывном движении его по секциям с одновременным перемешиванием.

Аппарат Краснодарского НИИППа может быть использован в поточных линиях консервного производства. Опытно-промышленный образец такого аппарата, построенный по технической документации на опытном заводе Винницкого ПКТИ, был испытан и внедрен в 1973-1974 гг. на Крымском ордена Ленина консервном комбинате при производстве обеденных консервов.

В последние годы в целях экономии труда, а также наиболее рационального использования оборудования, в частности обжарочных аппаратов, получил некоторое распространение способ совместной подготовки (мойки, чистки, резки) и обжарки корнеплодов в виде предварительно составленной смеси моркови и белых кореньев. Соотношение между компонентами смеси устанавливают по сырым или по обжаренным овощам без учета планируемых или фактических отходов и потерь при подготовке и обжарке сырья. Так как это соотношение в условиях производства часто определяют весьма приближенно (по числу ящиков с сырьем, по массе сырья), то установленная рецептура нарушается, что отрицательно влияет на качество готового продукта.

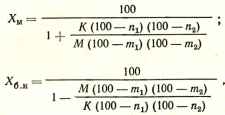

Чтобы выдержать рецептуру, С. М. Ястребовым (ОТИПП) предложены формулы для определения этого соотношения. В этих формулах учтены отходы и потери моркови и белых кореньев, что позволяет с достаточной точностью рассчитать в каком соотношении следует подавать на мойку или чистку

где Хм - количество моркови, входящей в смесь корнеплодов, подлежащую подаче на мойку или чистку, %;

Хб. к - количество белых кореньев, входящих в смесь корнеплодов, подлежащую подаче на мойку или чистку, %.

К - количество обжаренных белых кореньев, предусмотренное рецептурой фарша для данного вида консервов, %;

М - количество обжаренной моркови, предусмотренное рецептурой фарша для данного вида консервов, %;

n1 - отходы и потери при подготовке моркови до обжарки, %.

n2 - видимый процент ужарки моркови;

m1 - отходы и потери при подготовке белых кореньев до обжарки, %;

m2 - видимый процент ужарки белых кореньев.

Способ совместной подготовки и обжарки корнеплодов, облегчающий в некоторой степени работу по дозированию основных компонентов, входящих в состав фарша, все же не дает кардинального решения проблемы комплексной механизации и автоматизации работ по приготовлению фарша для овощных закусочных консервов. Проблема эта ждет решения в соответствующих отраслевых научно-исследовательских и проектно-конструкторских институтах и СКТБ продовольственного машиностроения.

- Главная

- Овощные закусочные консервы

- Технологические схемы производства овощ. консервов

- Аппараты для пассерования овощей в консервной промышленности